Viime vuosikymmeninä Precise on harjoittanut muun muassa väriaineiden tutkimusta ja tuotantoaorgaaniset pigmentit, liuotinvärit, masterbatchjapigmentin valmistus. Puhdas ja helppokäyttöinen on aina käyttäjien odotus tällä alalla. Ympäristönsuojelupolitiikan lisääntyessä maailmanlaajuisesti ja yhä useammat nuorten vaatimukset hyvään työympäristöön, voimme ennustaa, että tuottajien halukkuus käyttää ympäristöystävällisempiä väriaineita lisääntyy jatkuvasti. Yrityksemme esitti myös kohdistetun konseptin, eli tarjota sellaista puhdasta ja helppokäyttöistä väriainetta, jotta se pyrkii kiinalaisten ensimmäiseen asemaan.pigmentin valmistusvalmistaja. Samalla haluamme muokata "Made in China" -kuvaa.

Kuten tiedämme, Kiina on yksi suurimmista pigmenttien ja väriaineiden alkuperäismaista. Kiinan kotimaisten pigmenttien vuotuinen kokonaissaanto on noin 170 000 - 190 000 tonnia, mikä vastaa noin 45 % maailmanlaajuisesta pigmenttituotannosta. Lisäksi Kiinaan on tulossa lisää uutta kapasiteettia seuraavien 3-5 vuoden aikana, mikä on 280 000 - 290 000 tonnia vuodessa. Myös värivalmistusseos Kiinassa on nousussa ja vuotuinen kasvu on noin 12 %. Nyt vuotuinen värivalmistuskapasiteetti Kiinassa on yli 1,7 miljoonaa tonnia. On kuitenkin niin valitettavaa, että Kiinan värillinen perusseos ei vie vastaavaa markkinaosuutta vientimarkkinoilla, koska masterbatch-yritykset lähtevät harvoin ulos, vaikka joillakin niistä on valtava tuotantokapasiteetti. Sekä hinta että laatu niiden masterbatch rajoja.

Käyttöperinteen ja hintatekijöiden mukaan tiedämme, että useimmatmasterbatchvalmistajat käyttävät edelleen jauhepigmenttejä, joten mitkä ovat sen edut ja puutteetjauhemaiset pigmentit? Voimme selvittää alla olevasta kuvasta.

|

Ominaista

| Alkuperäinen jauhe | Pigmentin valmistus | Nestemäinen valmisseos | Väri valmisseos | Yhdistäminen |

| Hajaantuvuus (täplä) | △-○ | ● | ● | ● | ● |

| Dispergoituvuus (ryoliittinen) | △-○ | ○ | ○ | △-● | ● |

| Nukka/pöly | x | ● | ● | ● | ● |

| Saastuminen | x | △-○ | ○ | ● | ● |

| Mittaus | x - △ | ○ | ● | ● | Ei tarvetta |

| Prosessoitavuus | △-○ | ○ | ○ | ○ | ● |

| Vaikutus fyysiseen omaisuuteen | ○ | ○ | △-○ | △-○ | ● |

| Varastoinnin vakaus | ○ | △-○ | △ | ○ | ● |

| Varastointikustannukset | ○ | ○ | ○ | ○ | x |

| Yleinen sovellus | ● | △-○ | x | △-○ | x |

| Värityskustannukset | ● | ○ | △-○ | x-△ | x |

| Annostus | 0,5-1 % | 0,5-5 % | 1-1,5 % | 2-10 % | Ei tarvetta |

| Muoto | Jauhe | Pelletti | Nestemäinen | Rakeet | Rakeet |

●=erinomainen ○=hyvä △=kohtalainen x=ei hyvä

Korkeaa dispersiota vaativassa sovelluksessa on välttämätöntä esidispergoida jauhepigmentti ensin, esimerkiksi "puristusvesifaasi" tunnetaan yhtenä orgaanisen pigmentin perinteisistä esidispergointireiteistä. Tätä tekniikkaa käyttämällä valmistajat aloittavat pigmenttisuodatinkakkuvaiheesta, jota seuraa jauhaminen, faasikonversio, liuotinkäsittely, kuivaus ja sarja prosesseja esidispersioprosessin loppuun saattamiseksi. Dispergointiaineena käytetään polyolefiinikantoaineita, kuten polyeteenivahaa, joten myös kuulajauhatusaika on erittäin pitkä. Mutta tärkeintä on lisätä leijutusaine lämmönsiirtoprosessiin. Eri tuotteisiin on lisättävä vastaavaa leijutusainetta kemiallisen rakenteensa mukaan. Esimerkiksi kaksoisatsopigmentissä on käytettävä kvaternaarista ammoniumsuolaa tai metallia (alumiinisuoloja) ja Salt Lake-pigmenttejä, joita käytetään asetyyliaminobentseenirikkihapossa, natriumhydroksidissa jne. Säädä myös pH ja sekoita milloin tahansa. Prosessi on raskas, ja tuotanto vaikuttaa vakavasti. Tuotantoyrityksille tämä on erittäin tappavaa, vaikuttaa vakavasti toimituksen oikea-aikaisuuteen ja tuotteiden edistämiseen ja laajentamiseen.

Jauhemaisen pigmentin vaihtoehtona pigmentin valmistuksessa on huomattavia etuja. Sen hyvä dispergoituvuus ja pölyttömät ominaisuudet vastaavat tuotantoteknologian ja ympäristönsuojelun trendejä nykyaikaisille yrityksille.

Kuitenkin perinteinenpigmentvalmisteluei ole edistynyt merkittävästi viime vuosina. Mitkä ovat syyt tällaiseen pysähtymiseen?

Ensimmäinen syy on, vaikkakin perinteinenpigmenttivalmisteetparantaa hajotuskykyä, hinta on korkea, mutta ei hyvä kustannustehokkuus. Lisäksi perinteisessä on yli 50 % dispergointiainetta (esim. vahaa).pigmenttivalmisteet, mikä tarkoittaa, että niiden käyttö vaativissa vaatimuksissa on rajoitettua. Lisäksi joitain tuotteita rajoittavat niiden geneettiset ominaisuudet, joten niiden dispergoituvuuskyky on hieman parantunut ja värillinen suorituskyky on tuskin tyydyttävä.

Syntymisen kanssa'Preperse'-sarjapigmentin valmistussPNM:stä löydämme tavan ratkaista edellä mainitut kolme ongelmaa. Pigmenttipitoisuus on kokonaisuudessaan yli 70 %'Prepersen sarja. Lisäksi,'Preperse-S'Sarjalla on erinomainen dispergoituvuus, joka lanseerattiin polypropeeniin, polyesteriin, nyloniin ja muihin erikoissovelluksiin.

Pigmenttipitoisuuden parantaminen tarkoittaa tehokkaan ainesosan lisäämistä ja vastaavasti dispergointiaineiden, kuten vahan, osuutta tuotteessa pienennetään. Kun sisällä on tehokkaampi ainesosa, hintamme on lähempänä jauhemaista pigmenttiä. Siksi kustannukset ovat läpinäkyvyyttä ja muodostavat pääparametrit hinnoittelussamme.

Samaan aikaan vähemmän vahaa tarkoittaa vähemmän migraatiota ja pienempi mahdollisuus rakenteen ja mekaanisten ominaisuuksien muuttumiseen. Toisin sanoen Preperse-sarjamme parantaa hajotettavuutta pienemmillä kustannuksilla.

Kuten tiedämme, parempi dispergoituvuus tuo enemmän hyötyä, kuten hyvä visuaalinen efekti paremmalla kirkkaudella, vahvemmalla lujuudella jne. Käyttäjät voivat saada ylimääräistä voittoa käyttämällä vähemmän pigmenttiä, mutta ihanteellista värilujuutta.

Lisäksi hyvä dispergoituvuus osoittaa myös ainutlaatuista arvoa tuotannon aikana. Esimerkiksi,Pigment Keltainen 180Tämän pigmentin suorituskyky voi täyttää PP-kuidun vaatimukset, mutta se vaatii toistuvaa pelletointia vastaavan dispergoituvuuden saavuttamiseksi vakaviin vaatimuksiin. Teoreettisesti pigmenttien dispergoituvuus riippuu niiden "geenistä" -- jopa tiedämme, että pigmentin ylärajaPigmentti keltainen 180voi täyttää hakemuksemme, mutta meidän on käytettävä enemmän leikkausvoimaa ja hajotusainetta tavoitteen saavuttamiseksi.

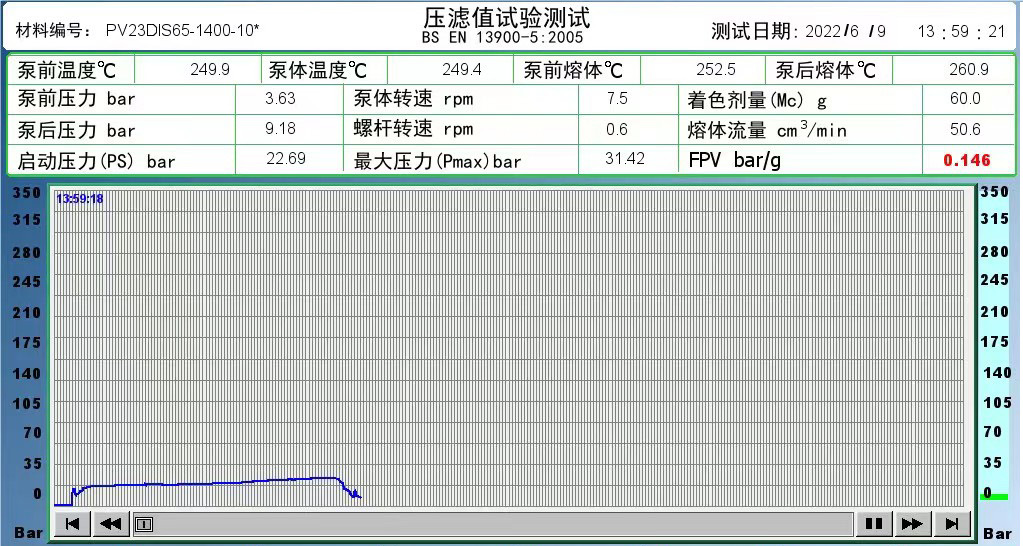

Erinomainen pigmentin dispergoituvuus x160 mikroskoopilla

Viallinen pigmentin dispergoituvuus x160 mikroskoopilla

Näin ollen tiedämme, että huippuhajotettavuus ei ole helppo saavuttaa, mutta se vaatii ylimääräistä vaivaa ja kustannuksia. Ylimääräinen panostus, kuten toistuva pelletointi, on haaskaa tuottajalle tuotannon tehokkuuden ja mahdollisuuksien kannalta.

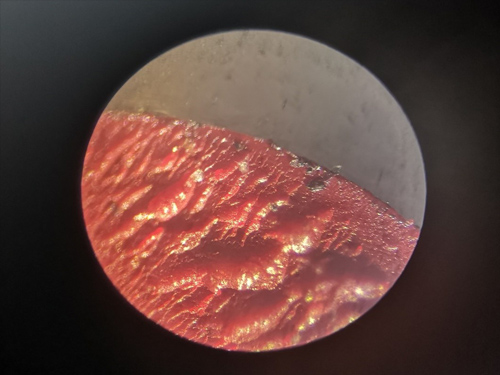

Meidän'Valmistaudu'sarja ottaa täysin huomioon edellä mainitut käytännön ongelmat. Dispergoituvuuden lisäämiseksi otamme tuotesuunnittelun ydinkäsitteiksi "nopea ja helppo levitys". Tavoitteena täydellinen dispergoituvuus kertapelletoimalla teimme tiukan laadunvalvontaindeksin: Kaikki'Preperse-S'sarja täyttää filamenttien vaatimukset kertapelletoinnilla ja FPV:n on oltava alle 1, kun 1400 silmäkokoa, 60 g pigmenttiä FPV-koneen läpi (40 % pigmenttilatauslaimennettuna 8 %:iin).

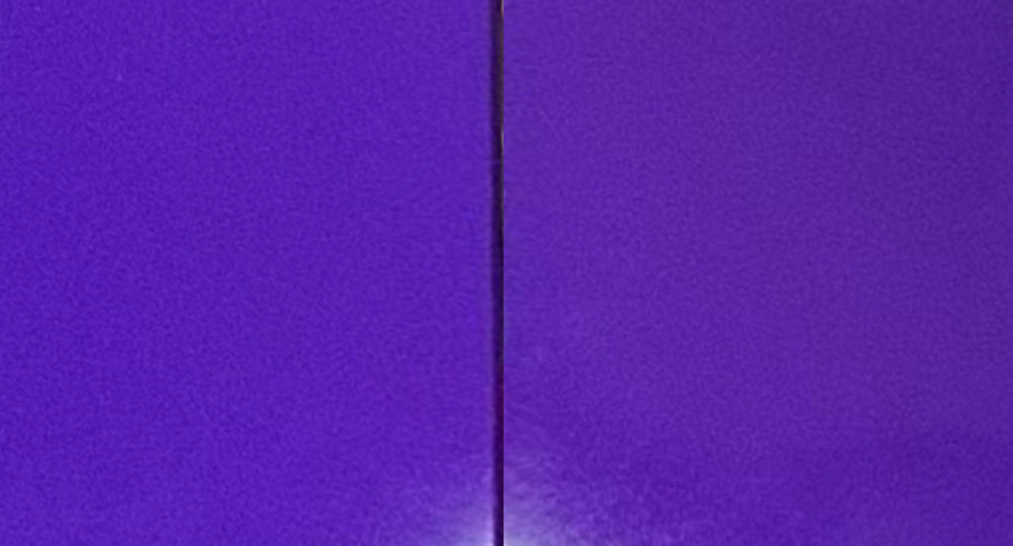

Useimmissa tapauksissa masterbatsin tekeminen kertaluonteisella pelletointilla ei riitä saavuttamaan hyväksyttävää FPV-suorituskykyä tiukoissa sovelluksissa, kuten filamentissa, ohutkalvossa jne. Preperse-sarja on yksi ihanteellisista ratkaisuista tähän rajoitukseen. Hyödynnä esidispersiokykyä ja erinomaista dispergoituvuutta, 'Preperse'-pigmenttivalmisteella saadaan aikaan korkeapigmenttipitoinen mono-masteriseos, jonka pigmenttiprosentti on 40–50. Jopa jotkin "käsittelemättömät" pigmentit, jotka eivät voi hyvin levitä geneettisesti, toimivat myös korkean pigmenttipitoisuuden mono-masterbatchina. Esimerkiksi,Pigmentti violetti 23, joka tunnetaan vaikeimmin dispergoituvana pigmenttinä, metuottaaPreperse Violet RL joka sisältää70 % pigmenttiarvosta ja tekee täysin 40 % mono-masterbatsin, jonka FPV on 0,146 bar/g (katso alla oleva kuva).

Sitä paitsi meidän'Valmistaudu'sarja voi saada hyvän väriainevaikutuksen ilman korkeaa leikkausvoimaa. Esimerkiksi,'Preperse' pigmentin valmisteluvoidaan käyttää korvaajanapigmenttijamono masterbatchkun valmistetaan perusseosta tai päätetuotetta suoraan yksiruuvipuristimella.

Masterbatch-tuottajat voivat poistaa nykyisen mono-masterbatsin tai SPC:n valmistusprosessin, mutta tehdä värinsovituksen ensikäden. Tällä tavalla käyttäjät säästävät enemmän aikaa ja hyötyvät suuremmasta tehokkuudesta.